Особенности и преимущества комбинированных игольчатых подшипников

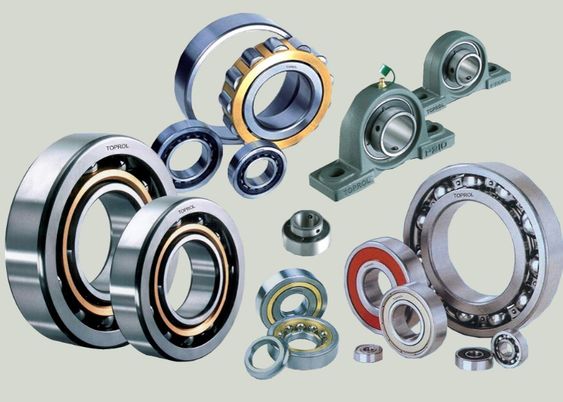

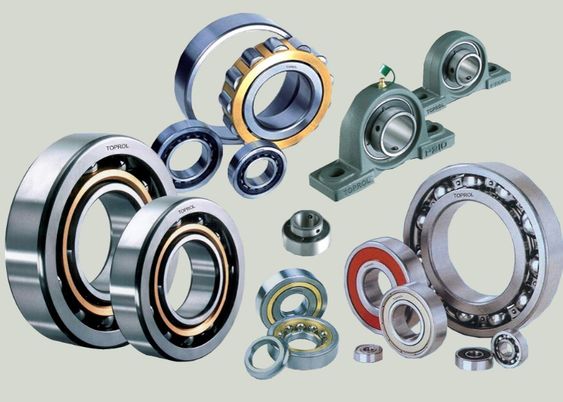

Комбинированные игольчатые подшипники - это особый тип подшипников, в которых между внутренним и наружным кольцом устанавливается игольчатый узел для достижения таких эффектов, как точность балансировки и снижение вибрации и шума. Проектирование и производство таких подшипников требует точных расчетов и высокоспециализированных навыков.

В отличие от игольчатых подшипников общего типа, комбинированные игольчатые подшипники позволяют регулировать сочетание игольчатых роликов и дорожек качения. Такая конструкция позволяет выбирать игольчатые ролики различной длины и формы для соответствия дорожкам качения в соответствии с реальными потребностями. Такая конструкция позволяет сделать игольчатый подшипник более гибким при установке, а сам подшипник может быть отрегулирован в соответствии с требованиями оборудования и промышленности для улучшения его производительности и стабильности.

Кроме того, комбинированные игольчатые подшипники выдерживают радиальные и осевые нагрузки, обладают высокой грузоподъемностью и низким коэффициентом трения, могут работать в условиях высокой нагрузки и высокой скорости. Этот тип подшипников подходит для различных видов механического оборудования и отраслей промышленности, включая станки, строительную технику, сельскохозяйственные машины и промышленные роботы.

Особенности и преимущества комбинированных игольчатых подшипников:

- Сильная несущая способность: Комбинированный игольчатый подшипник состоит из внутреннего кольца, наружного кольца и игольчатого ролика. Его уникальная структура делает его несущую способность сильнее, чем у обычных подшипников, и может адаптироваться к высоким нагрузкам и скоростным ситуациям вращения.

- Износостойкость: Комбинированные игольчатые подшипники изготовлены из высококачественных материалов, обладают хорошей износостойкостью и могут сохранять стабильную работу даже при длительной эксплуатации.

- Высокая точность: Конструкция и процесс производства комбинированных игольчатых подшипников отличаются строгостью, что делает их высокоточными и обеспечивает высокую точность и стабильность вращения.

- Простота установки: Комбинированный игольчатый подшипник имеет компактную конструкцию, его легко устанавливать и разбирать. Замена может быть выполнена быстро, что сокращает время простоя и расходы на техническое обслуживание.

- Широкий спектр применения: Комбинированные игольчатые подшипники могут быть использованы в различных областях, включая машиностроение, электротехническую, химическую и другие отрасли промышленности, и могут удовлетворить различные потребности.

Выбор подходящего комбинированного игольчатого подшипника требует учета нескольких факторов, включая размер подшипника, нагрузку, скорость и частоту вращения. Во-первых, необходимо определить сценарии применения и условия работы для использования комбинированных игольчатых подшипников, и на основании этого выбрать размер подшипника. Во-вторых, в соответствии со средой применения и условиями нагрузки, выберите соответствующий тип подшипника, например, однорядные радиальные комбинированные игольчатые подшипники, двухрядные радиальные комбинированные игольчатые подшипники или радиально-упорные комбинированные игольчатые подшипники. Далее необходимо обратить внимание на скорость вращения подшипника и пределы скорости, чтобы убедиться, что выбранный подшипник может поддерживать достаточную стабильность и срок службы на самой высокой рабочей скорости.Наконец, при выборе подшипников необходимо также учитывать такие факторы, как материал подшипника, смазка и уплотнение, чтобы гарантировать, что подшипники могут поддерживать стабильную производительность и надежность в конкретных рабочих условиях.